在工信部"5G+工业互联网"融合应用纵深推进的背景下,永荣股份数字化信息部联动生产部门,以"数字新基建"战略为指引,聚焦生产全流程痛点,成功打造多个具有行业示范意义的5G+工业互联网应用场景:通过5G+设备预测性维护实现设备健康全周期管控,依托5G+机器视觉质检重塑质量检测标准,创新5G+三维雷达盘煤技术重构智慧仓储体系。通过构建"端-边-云"协同体系,实现数据采集传输效率提升300%,助力生产降本增效,加速数字化转型进程。

一、5G+设备预测性维护:构建全生命周期健康管理

通过智能监测系统创新集成5G工业网关与高频振动传感器,实现每秒2000次的三维振动数据采集。基于数字孪生技术构建的设备健康评估模型,通过边缘计算节点实时解析频谱特征,提前预警轴承磨损、齿轮啮合异常等6类典型故障。在锦江、景丰工厂部署后,可避免非计划停机造成的损失,降本增效达30万元/年。

二、5G+机器视觉质检:AI赋能质量管控革命

联合东华大学突破性研发行业POY-FDY智能联检系统,部署高分辨率工业相机阵列,通过多光谱成像与特征融合算法,实现毫米级丝饼毛丝、油污等12类缺陷的毫秒级识别,检测精度达99%。相较传统人工检测,质检效率提升37.5%,人工成本降低40万左右/年。

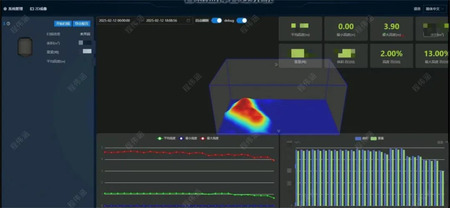

三、5G+三维雷达盘煤:智慧仓储管理新范式

基于毫米波雷达点云成像技术,构建三维数字化煤场管理系统。通过5G专网实现点云数据的实时传输,结合改进型Marching Cubes算法,煤堆体积测量误差控制在3%以内。预计系统上线后盘煤作业时间由4小时缩短至1分钟,年综合效益40万元。

5G+工业互联网的应用场景建设已经取得了初步的成果,未来,我们将继续深化这一领域的探索和创新,同时将结合人工智能不断拓展应用场景的边界,为公司的数字化转型和智能化升级贡献更多的力量。

编辑:陈为祖

审校:王芳